Lasertrennen als Verfahren zur Prototypenfertigung und Serienproduktion etabliert

Die Produktion von optischen Mikrostrukturen und Komponenten wird bei POG jetzt noch flexibler und schneller. Neben dem Verfahren des Wafersägens ergänzt nun auch das Lasertrennen unser Technologie-Portfolio.

Im herkömmlichen Herstellverfahren werden optische Mikrostrukturen und Komponenten auf großen Glaswafern gefertigt, die anschließend mittels Wafersägen zugeschnitten und dann auf CNC-Zentrieranlagen auf ihren finalen Durchmesser zentriert werden. Beide Verfahren sind spanende Prozesse, weswegen sich Oberflächenbeschädigungen durch kleinste Glaspartikel nicht ausschließen lassen.

Der Einsatz der Lasertechnologie zum Separieren der Teile eröffnet neue Lösungsmöglichkeiten. Das nicht-ablative Verfahren eignet sich besonders für Produkte mit hohen Reinheitsanforderungen und für nicht kreisförmige Bauteile. Es ist ideal für die Herstellung beschichteter Deckgläser zum Schutz von Sensoren oder für Mikrostrukturen mit komplexen Außengeometrien.

Mit unserer Lasertechnologie können Ihre gewünschten Mikrostrukturen und Planoptiken noch effizienter als bisher hergestellt werden – für Prototypenbau und Serienfertigung.

Ihre Vorteile

Zentriergenauigkeit

Die Herausforderung herkömmlicher Zentrierverfahren ist eine genaue Zentriertoleranz der Mikrostruktur im Verhältnis zur Außengeometrie zu erreichen. Insbesondere wenn keine Mittelpunktstruktur als Orientierungsreferenz vorhanden ist. Die Zentriergenauigkeit liegt in der Regel bei ca. 50μm. Unter Einsatz der Lasertrenntechnologie können wir hingegen eine Zentriergenauigkeit von 20μm und besser erreichen (Mikrostrukturmuster zu Substratprofil).

Durchmessertoleranz

Durch die hochpräzise Bearbeitung mittels Lasers und dem damit verbundenen Entfall von Schleifwerkzeugen, muss der Verschleiß von Werkzeugen nicht länger berücksichtigt werden. In diesem Zusammenhang können verbesserte Kantenqualitäten und Toleranzwerte erreicht werden. Die höhere Formwiederholgenauigkeit durch das hochpräzise Lasertrennen ermöglicht engere Geometrietoleranzen. Bei Substraten von 1,5mm Dicke konnten wir Durchmessertoleranzen von <10μm erreichen.

Freiform-2D-Formgebung

Die werkzeuglose Technologie eignet sich für nahezu jede zweidimensionale Geometrie und ermöglicht gleichzeitig ein kosten-günstiges Separieren von nicht-kreisförmigen Bauteilen. Die Technologie eignet sich ideal für die Herstellung von Rundscheiben mit Abschliff, von Bauteilen mit sechs- und achteckigen Formen sowie von optischen Fenstern mit gebogenen Kanten.

Wissenswertes

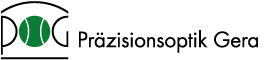

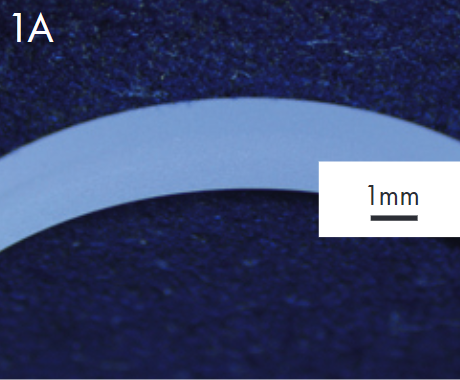

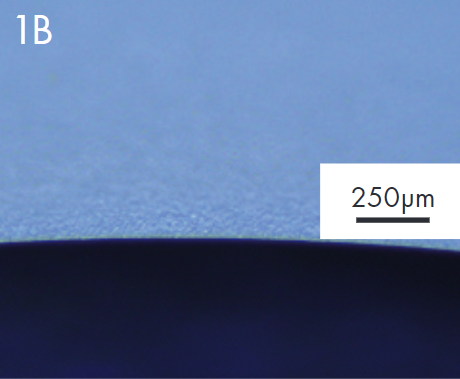

Die Rauheit entlang der Schnittlinie liegt zwischen ≈1–2μm. Das Vereinzeln mittels Lasertrennen ist ein sauberer und nicht-abrasiver Prozess, es kommt somit nicht zu Kantenausbrüchen (siehe Abbildungen 1, 2 und 3). Zu beachten ist, dass im Ergebnis keine scharfen Kanten erzeugt werden, wie es bei einem Säge- und/oder Kantenschneideverfahren der Fall wäre. Zusätzliche kostspielige Kantenabschrägungen, um etwa Verletzungen bei der Handhabung zu vermeiden, sind daher nicht notwendig.

Abb. 1: Rundes Deckglas (B270), ø18,5 mm x 3,0 mm, separiert mittels Lasertrennen ohne mikroskopisch sichtbare Kantenausbrüche.

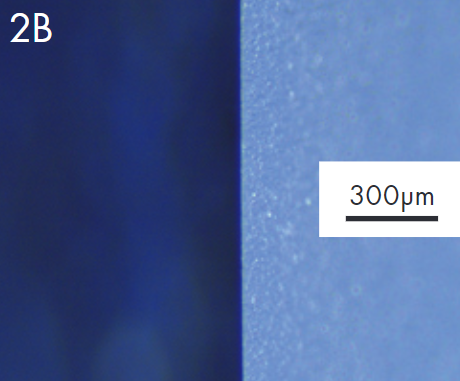

Abb. 2: Rundes Deckglas (B270), ø21,0 mm x 3,0 mm, mit zwei Abrundungen separiert mittels Lasertrennen. Es sind keine Kantenausbrüche unter dem Mikroskop sichtbar.

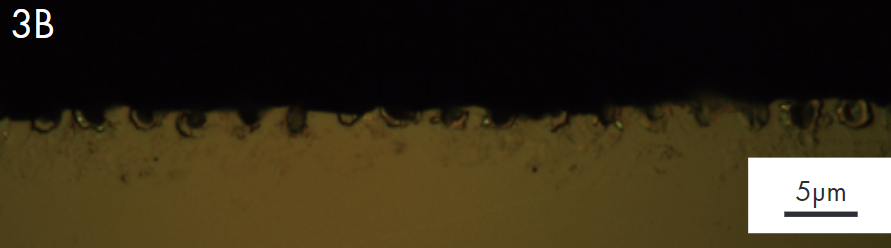

Abb. 3A und 3B: Analyse der Kantenqualität mittels Stereomikroskopie bei 20-facher (3A) und 100-facher Vergrößerung (3B). Die Laserlinie ist zu erkennen, was zu perforationsähnlichen Markierungen mit einem Durchmesser von < 5 μm führt. Kantenausbrüche können nicht erkannt werden.

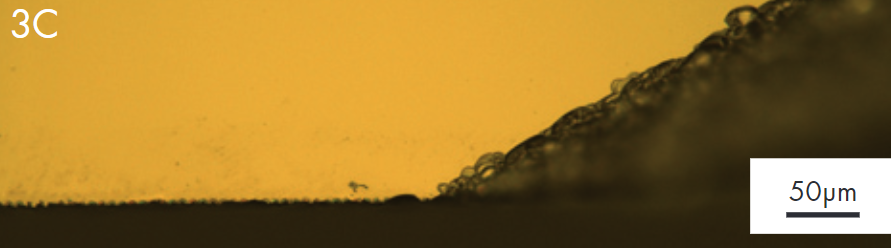

Abb. 3C: Schnittpunkt einer lasergetrennten Rund-scheibe mit kreisförmiger Krümmung einschließlich Schutzfasen. Die lasergetrennte Rundoptik hat weniger Späne und Defekte als die Form mit Schutzfasen.

Fazit

Ihr technologischer Vorsprung

Unser neues Lasertrennverfahren basiert nicht auf einer spanenden Materialbearbeitung, sondern bedient sich der material-schonenden Lasertechnologie. Dies führt zu einer verbesserten Sauberkeit, Durchmessertoleranz und Zentriergenauigkeit. Auch nicht-kreisförmige Außengeometrien können nun für die Serienproduktion in Betracht gezogen werden. Das Herstellverfahren optischer Mikrostrukturen und Komponenten gewinnt an Effizienz – ein Plus für die Produktion Ihrer Optiken.